Beim Abpacken wird das Produkt üblicherweise mittels einer Zuführeinrichtung an der Verpackungsmaschine zur Dosierung an die Dosiereinrichtung weitergeleitet, in den Verpackungsbehälter gefüllt und anschließend umhüllt und verpackt.

Hier werden die üblicherweise in Verpackungsmaschinen verwendete Zuführvorrichtung und die in Vakuumverpackungsmaschinen verwendete Vakuumpumpe vorgestellt. Informationen zur Mengendosiervorrichtung finden Sie im Kapitel zur Beschickungsmaschine. Im Abschnitt zur Verpackungsmaschine werden außerdem die Funktionsprinzipien und einige typische Bauformen der Zuführvorrichtung für Verpackungsbehälter und Verpackungsmaterial, der Füll- und Ausgießvorrichtung sowie der Verpackungs- und Verpackungsvorrichtung vorgestellt.

Zuführgerät

Die Funktion der Zuführvorrichtung für Verpackungsartikel besteht darin, die im Trichter gespeicherten Verpackungsartikel der Artikeldosiervorrichtung zuzuführen, damit diese die Artikel entsprechend den Anforderungen des Verpackungsprozesses dosiert. Anschließend führen die anderen Geräte der Verpackungsmaschine den Verpackungsvorgang aus.

Die Zuführvorrichtung für Verpackungsartikel besteht im Allgemeinen aus einem Trichter, einem Förderband, einem Zuführer, einer Antiblockiervorrichtung, einer Sortier- und Richtungsanordnungsvorrichtung und einer Antriebsvorrichtung. Aufgrund der großen Unterschiede in den physikalischen und chemischen Eigenschaften, natürlichen Formen und Verpackungsanforderungen der Artikel weist die Zuführvorrichtung eine Vielzahl von Bauformen auf.

Je nach Antriebsmodus der zugeführten Artikel kann die Zufuhrvorrichtung in folgende Einheiten unterteilt werden: Schwerkraftzufuhrvorrichtung (einschließlich Schwerkraftförderung fertiger Artikel); Bandfördervorrichtung (einschließlich Kettenfördervorrichtung); Schneckenfördervorrichtung; Pumpvorrichtung; Drehtisch-Gleitvorrichtung; Vibrationszufuhrvorrichtung usw.

Die Zuführeinrichtung soll einfach aufgebaut und zuverlässig funktionieren, sich an die physikalischen und chemischen Eigenschaften des zugeführten Materials anpassen und auf den nachfolgenden Verpackungsprozess abgestimmt sein.

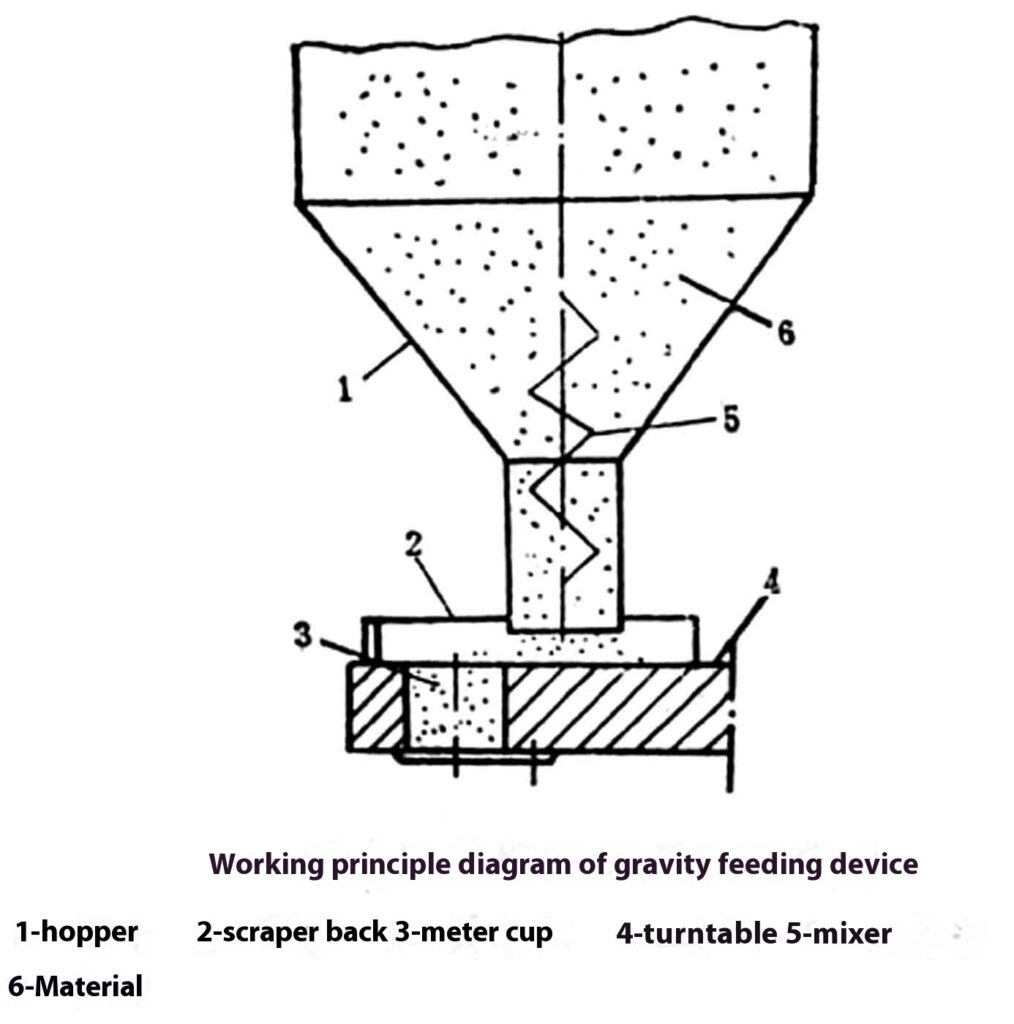

Schwerkraftzufuhrgerät

Die Schwerkraftzufuhr nutzt die Eigenschaft, dass die Gegenstände durch die Schwerkraft von oben nach unten fließen können. Die Gegenstände werden hoch platziert und fließen entlang des festen Materialkanals nach unten, wodurch die Zufuhr der Gegenstände ermöglicht wird. Beim Fließen der Gegenstände im Materialkanal können sich leicht Bögen oder Brücken bilden, was zu einem schlechten Durchfluss oder sogar zu Verstopfungen führen kann. Daher sollte der Fließkanal glatt und eben sein und die erforderlichen Antiblockier-Rührvorrichtungen installiert werden. Für Gegenstände mit Ausrichtungsanforderungen sollte zusätzlich eine Sortier- und Ausrichtungsvorrichtung installiert werden. Gegenstände, die sich nicht automatisch ausrichten lassen, sollten vorab manuell angeordnet und im Trichter gestapelt werden.

Die Abbildung zeigt das Funktionsprinzip der Schwerkraftfördervorrichtung für Pulver und Granulate. Das Material im Trichter 1 fließt unter der Einwirkung seines Eigengewichts und des Rührwerks 5 kontinuierlich zur Dosier-Drehscheibe 4. Der feste Abstreifer 2 streift das überschüssige Material vom Dosierbecher 3 der Drehscheibe ab und ermöglicht so die Dosierung.

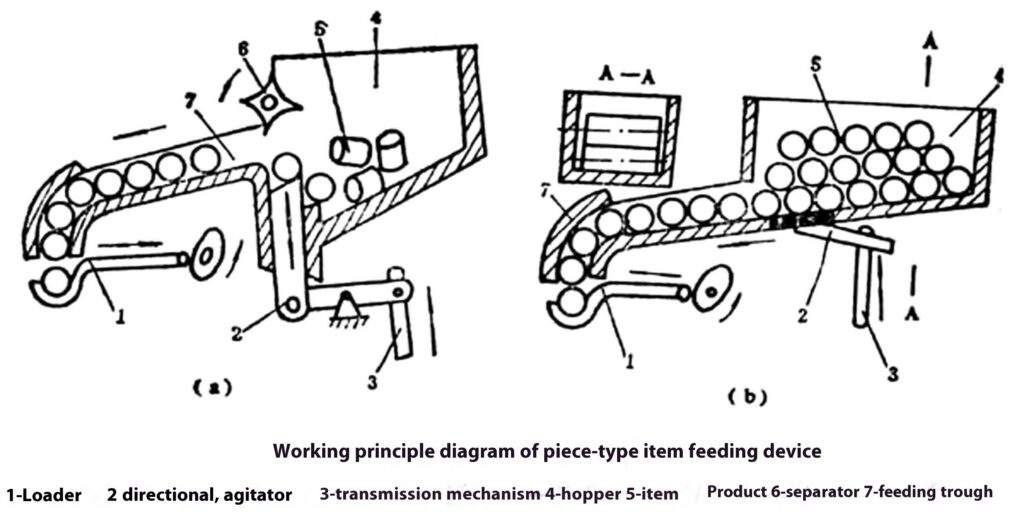

Stückgutzuführeinrichtung

Die Abbildung zeigt ein Prinzipdiagramm der Stückgutzuführung. Abbildung (a) zeigt eine Stückgutzuführung mit automatischer Sortierung und Ausrichtung, die sich für die automatische Zuführung zylindrischer Stücke mit relativ geringer Länge und geringem Durchmesser eignet. Die ungeordneten Stücke werden im Trichter gespeichert. Durch den Ausrichtmechanismus 2 und den Auswerfer 6 werden die Stücke im Zuführtrog 7 ausgerichtet und bewegen sich aufgrund ihres Eigengewichts entlang des Zuführtrogs zum Zuführer 1, wodurch eine intermittierende Zuführung der Stücke ermöglicht wird. Abbildung (b) zeigt eine Zuführung für Stücke mit relativ großer Länge und großem Durchmesser, deren automatische Sortierung und Ausrichtung schwierig ist. Die Stücke müssen vorab manuell im Trichter angeordnet werden. Durch das Gewicht der Stücke und die Wirkung des Rührwerks 2 bewegen sich die Stücke entlang des Zuführtrogs 7 zum Zuführer 1, der sie dem nächsten Prozess zuführt.

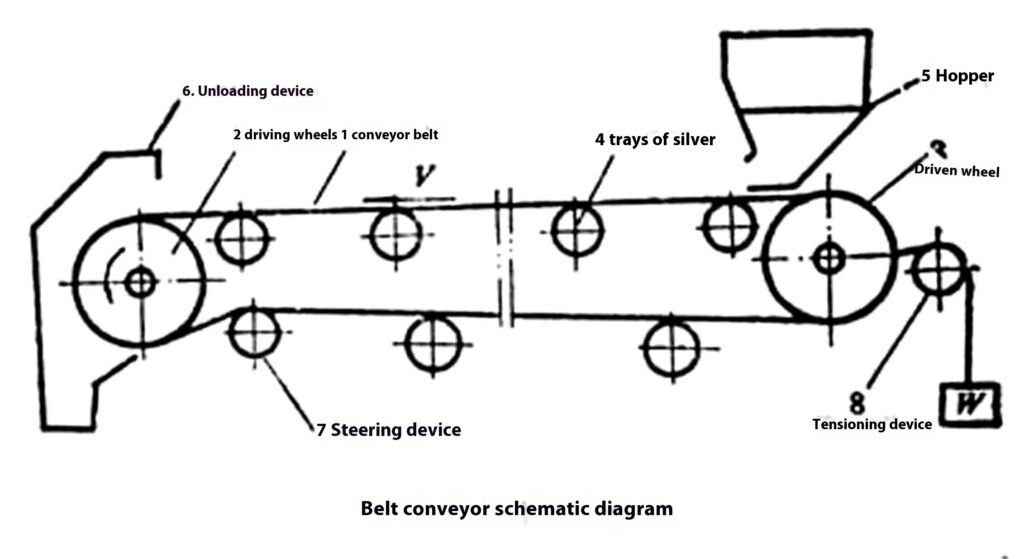

Bandförderer

Bandzuführungen können für die Zufuhr von Schüttgütern, Blöcken, Säcken und Stückgut verwendet werden und können aus mehreren Bändern bestehen, um den unterschiedlichen Anforderungen des Verpackungsprozesses gerecht zu werden.

Die Abbildung zeigt das Prinzipschema des Bandförderers. Die Gegenstände werden vom Trichter 5 zur Entladevorrichtung 6 transportiert und dort entladen. Die Spannvorrichtung 8 dient zur Regulierung der Bandspannung, die Lenkrolle 7 zur Vergrößerung des Umschlingungswinkels, um die Förderleistung des Bandes sicherzustellen.

Das Förderband im Bandförderer berührt die Fördergüter. Entsprechend den physikalischen und chemischen Eigenschaften sowie den Hygieneanforderungen der Fördergüter muss das entsprechende Bandmaterial ausgewählt und die erforderliche physikalische und chemische Behandlung durchgeführt werden. Förderbänder können aus Baumwoll-Canvas, Chemiefasergewebe, Gummi-Canvas, Nylon-Folien, Stahlbändern, Metallgeflechtbändern usw. bestehen. Zu den gängigen physikalischen und chemischen Behandlungsmethoden für Bänder gehören Imprägnierung und Beschichtung mit Oberflächenschutzschichten usw.

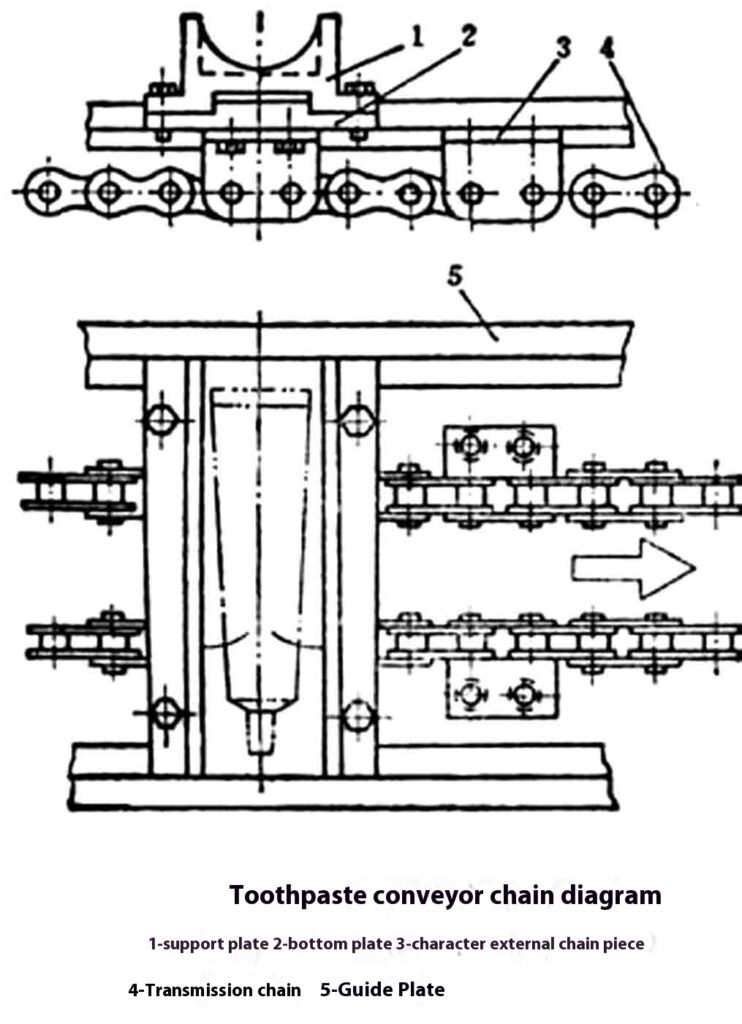

Kettenvorschubgerät

Die Abbildung zeigt eine schematische Darstellung eines Kettenförderers zum Transport von Zahnpasta auf einer Zahnpasta-Kartoniermaschine. Die Abbildung zeigt den Grundaufbau eines Kettenförderers, der üblicherweise zum Zuführen verpackter Artikel verwendet wird. Die Antriebskomponente zum Transport der Artikel besteht aus zwei parallelen Ringketten. Die beiden Ketten sind durch eine kleine Welle oder eine Lamelle verbunden, um die beiden Ketten parallel und im gleichen Abstand zu halten. An der Kette sind spezielle Kettenplatten angebracht, oder auf der kleinen Welle (Lamelle) zwischen den beiden Ketten sind Rollen und Paletten montiert. Zubehör wie Schubplatten werden verwendet, um die verpackten Artikel vorwärts zu bewegen. Als Antriebskette wird in der Regel eine Standard-Hülsenrollenkette oder eine Hülsenrollenkette mit einer speziellen langen Kettenplatte, eine Flachkette usw. verwendet. Um die korrekte Übertragung des Eingriffs der Ketten- und Kettenradzähne und die Positionsgenauigkeit der Zuführung zu gewährleisten, ist in der Regel eine Kettenspannvorrichtung erforderlich.

Kettenförderer eignen sich für die Stückgut- und Stangenförderung, bei der eine präzise Zustellung der verpackten Artikel und bestimmte Verpackungsvorgänge während des Transports erforderlich sind.

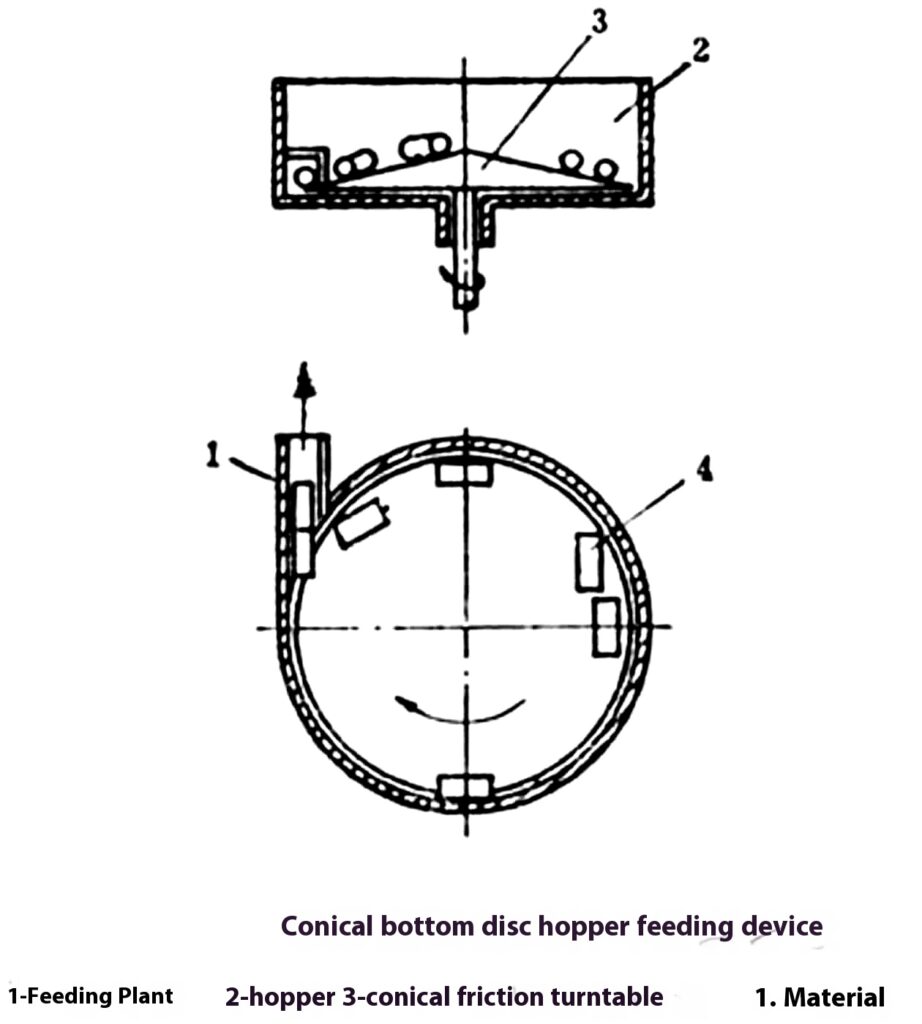

Rotierende Scheibenzufuhrvorrichtung

Wenn sich die rotierende Scheibe dreht, können sich die im Scheibenbehälter gespeicherten Materialien unter Einwirkung von Reibung und Zentrifugalkraft zum äußeren Rand der rotierenden Scheibe bewegen und werden entlang der Tangentialrichtung der Scheibe gerichtet angeordnet und gelangen tangential zum äußeren Rand der Scheibe in den Förderkanal. Durch die Platzierung einer bestimmten Fördervorrichtung im Förderkanal kann die automatische Sortierung und gerichtete Anordnung der Materialien realisiert werden.

Die Abbildung zeigt das Funktionsprinzip der Zuführvorrichtung mit konischer Bodenscheibe. Die konische Bodenscheibe erhöht die Tendenz des Materials, sich zum äußeren Rand der rotierenden Scheibe zu bewegen. Die Materialien werden entlang der Tangente der Scheibe gerichtet angeordnet und gelangen nacheinander in die Förderrinne. Dieses Gerät ist einfach aufgebaut und zuverlässig in der Handhabung. Es eignet sich für die automatische Sortierung und gerichtete Zuführung verschiedener kleiner Säulen, Hülsen, Abdeckungen, Blöcke und Plattenmaterialien.

Elektromagnetische Vibrationszufuhr

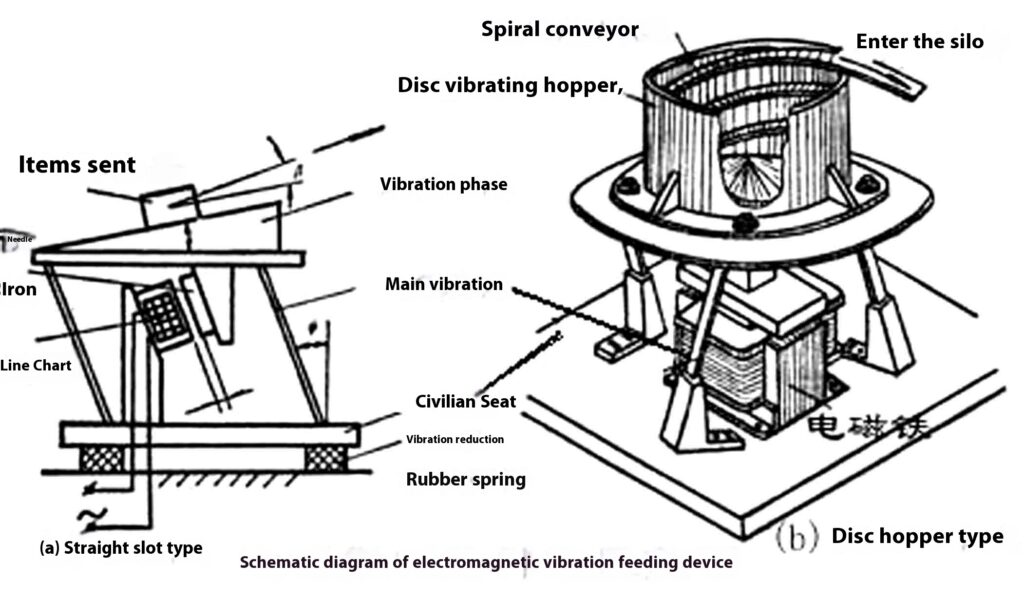

Die Vibrationsfördervorrichtung nutzt Vibrationstechnologie zum Transport von losem Pulver und kleinen Gegenständen über mittlere und kurze Distanzen. Je nach Aufbau des Vibrationskörpers kann zwischen Rinnen- und Scheibentrichtertypen unterschieden werden. Je nach Art der Anregungsquelle unterscheidet man mechanische, elektromagnetische, hydraulische und pneumatische Typen. Hier stellen wir hauptsächlich die elektromagnetische Vibrationsfördervorrichtung vor.

Der Aufbau der elektromagnetischen Vibrationsfördervorrichtung besteht im Allgemeinen aus Erregerelektromagneten, Ankern, Schwingkörpern, Hauptschwingungsfedern, Schwingungsdämpfungsfedern und Sockeln. Wie in der Abbildung dargestellt, wird der Schwingrinnenkörper (oder Trichter) durch die Hauptschwingungsplattenfeder auf dem Sockel getragen, der Eisenkern und die Spule des Elektromagneten sind auf dem Sockel befestigt, und der Anker ist am Boden des Schwingkörpers befestigt. Zwischen der Arbeitsfläche des Schwingrinnenkörpers und der Horizontale besteht ein Winkel (im Schwingtrichter befindet sich ein spiralförmiger Förderkanal mit einem Spiralanstiegswinkel von α), und auch zwischen der Hauptschwingungsplattenfeder und der Lotebene besteht ein Winkel. Das gesamte Gerät ist durch Bolzen, Schwingungsdämpfungsfedern und den Rahmen verbunden.

Offensichtlich sind die Prinzipien des Scheibentrichtertyps und des geraden Trogtyps grundsätzlich dieselben, außer dass der gerade Trogförderkanal in einen Spiralförderkanal geändert wird und die Schwenkschwingung in eine Torsionsschwingung geändert wird.

Nehmen Sie das Vibrationszufuhrgerät mit geradem Trog als Beispiel, um das Funktionsprinzip des Vibrationszufuhrgeräts zu veranschaulichen.

Wie in Abbildung (a) dargestellt, wird das Objekt in den Trogkörper gelegt. Dieser führt unter Einwirkung der elektromagnetischen Anregungskraft und der Hauptschwingungsplattenfeder eine gerichtete Zwangsschwingung aus. Bewegt sich der Trogkörper nach rechts oben, wird das Objekt durch die Reibungskraft mitgerissen und beschleunigt nach rechts oben. Wird der Trogkörper nach rechts oben abgebremst oder durch elektromagnetische Anziehung nach links unten beschleunigt, hat das Objekt aufgrund der aufgenommenen kinetischen Energie die Tendenz, sich weiter nach rechts oben zu bewegen oder relativ zur Arbeitsfläche des Trogkörpers ein Stück nach rechts zu rutschen oder sogar eine schräge Wurfbewegung nach rechts oben auszuführen und anschließend auf die Arbeitsfläche des Trogkörpers zurückzufallen. Bewegt sich der Trogkörper erneut nach rechts oben, wird das Objekt durch die Reibung erneut beschleunigt, und der beschriebene Bewegungszyklus wiederholt sich. Auf diese Weise bewegt sich der Artikel jedes Mal, wenn sich der Tankkörper einmal hin- und herbewegt und vibriert, relativ zum Tankgegenkörper um eine bestimmte Distanz nach rechts, wodurch die Anforderung der Artikelzufuhr erfüllt wird.

Vakuumgerät

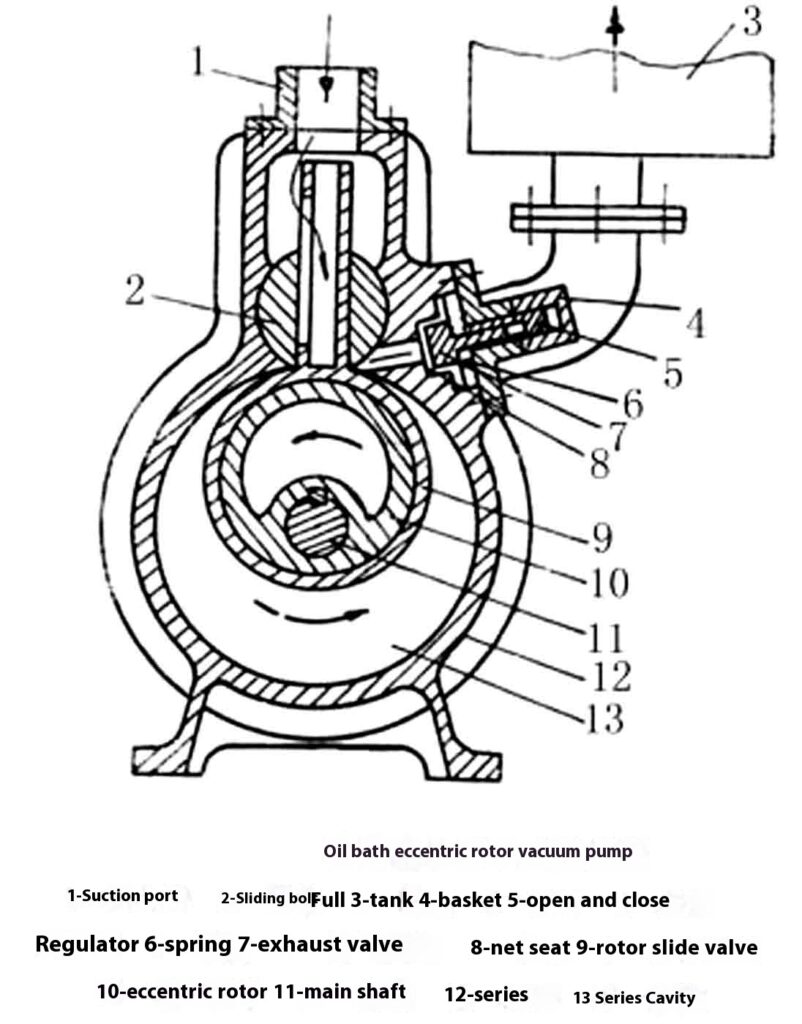

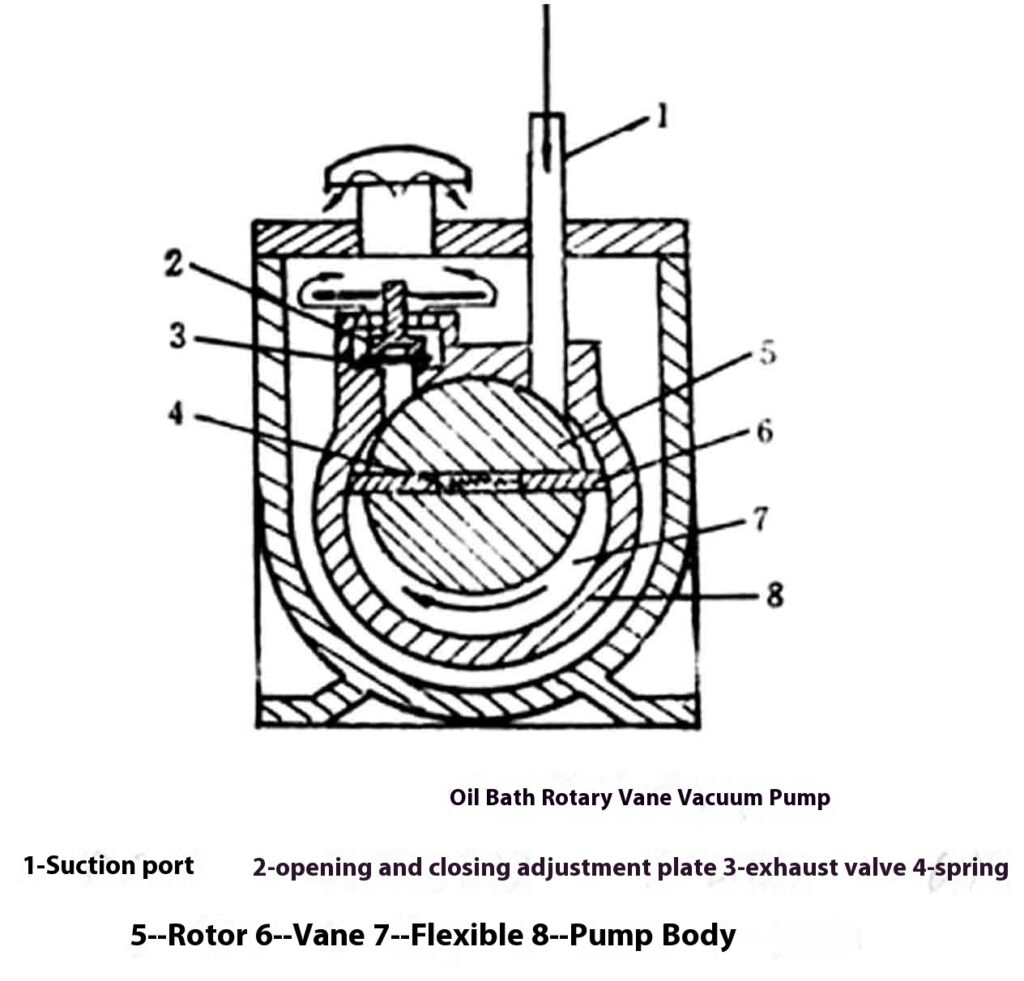

Die Vakuumpumpe ist das Hauptarbeitselement der Vakuumverpackungsmaschine. Ihre Leistung beeinflusst direkt den Vakuumgrad. In Vakuumverpackungsmaschinen werden zwei Haupttypen von Vakuumpumpen verwendet: eine Ölbad-Exzenterrotor-Vakuumpumpe (auch Schieber-Vakuumpumpe genannt); eine Ölbad-Drehschieber-Vakuumpumpe. Wie in der Abbildung dargestellt.

Ölbad-Exzenterrotor-Vakuumpumpe

Funktionsprinzip: siehe Abbildung. In der Pumpe 12 ist ein Rotorschieber 9 eingebaut, der aus einem Ventilring und einer Ventilspindel besteht. Der Ventilring des Rotorschiebers ist auf dem exzentrischen Rotor 10 aufgesetzt, wobei die geometrischen Mittelpunkte der rotierenden Welle 11 und der Pumpenkammer 13 zusammenfallen. Die Ventilspindel am oberen Teil des Rotorschiebers kann im zylindrischen Schieberbolzen 2 frei auf und ab gleiten und nach links und rechts schwingen. Die Ventilringhülse gleitet entlang der Oberfläche der Pumpenkammer 13. Dreht sich die Welle 11 gegen den Uhrzeigersinn, teilt der Rotorschieber 9 die Pumpenkammer 13 in zwei Arbeitskammern. Das Volumen der Kammer A vergrößert sich allmählich, während das Volumen der Kammer B allmählich abnimmt. Der Gasdruck in Kammer A nimmt weiter ab, und das gepumpte Gas gelangt durch den Hohlraum in der Ventilspindel und die rechteckige Öffnung an der Seite in Kammer A. Dreht sich der Rotorschieber bis zum oberen Totpunkt der Pumpenkammer 13, endet der Saugvorgang. Kammer A erreicht ihr maximales Saugvolumen. Die rechteckige Öffnung wird geschlossen. Die Pumpenwelle 11 dreht sich weiter, und das Volumen der ursprünglichen Arbeitskammer nimmt allmählich wieder ab. Das Gas wird komprimiert, und der Druck steigt weiter an. Übersteigt der Druck die Federkraft des Auslassventils 7, öffnet das Gas dieses und entweicht. Die beiden Kammern A und B arbeiten abwechselnd. Saugt Kammer A, entlüftet Kammer B. Jede Umdrehung der Pumpenwelle entspricht einem abgeschlossenen Saug- und Entlüftungsvorgang.

Ölbad-Drehschieber-Vakuumpumpe

Funktionsprinzip: siehe Abbildung. Dreht sich der Exzenterrotor 5 mit den beiden Flügeln 6 im Uhrzeigersinn, gleitet der Flügel G unter dem Druck der Feder 4 und der eigenen Zentrifugalkraft an der Innenwand des Pumpengehäuses 8. Die rechte Saugkammer dehnt sich weiter aus, und das gepumpte Gas strömt durch die Saugöffnung l. Passiert der andere Flügel die Saugöffnung, wird das angesaugte Gas isoliert und der Saugvorgang abgeschlossen. Der Rotor dreht sich weiter, das isolierte Gas wird allmählich komprimiert, und der Druck steigt. Übersteigt der Druck den Druck am Auslassventil 3, drückt das Gas das Auslassventil 3 durch das Auspuffrohr auf und wird durch das Öl und die Auslassöffnung der Pumpe abgelassen. Während des Pumpenbetriebs teilen die Flügel die Pumpenkammer in zwei Arbeitskammern: A (Saugkammer) und B (Auslasskammer). Bei jeder Umdrehung des Exzenterrotors finden zwei Saug- und Auslassvorgänge statt.

Abschluss

Im Verpackungsprozess spielen Zuführgeräte eine entscheidende Rolle für die reibungslose und effiziente Materialzufuhr zu den Dosiergeräten. Die verschiedenen Zuführgerätetypen, wie Schwerkraftzuführung, Bandzuführung, Kettenförderer, Vibrationszuführung und Drehtellerzuführung, sind auf die unterschiedlichen Anforderungen verschiedener Materialien und Verpackungsprozesse ausgelegt. Diese Geräte müssen auf die physikalischen und chemischen Eigenschaften der zugeführten Produkte abgestimmt sein, um Zuverlässigkeit zu gewährleisten und Probleme wie Verstopfungen oder falsche Ausrichtung zu vermeiden.

Darüber hinaus sind Vakuumpumpen, wie z. B. Exzenterrotorpumpen mit Ölbad und Drehschieberpumpen, integrale Bestandteile von Vakuumverpackungsmaschinen und gewährleisten das richtige Vakuumniveau für die Konservierung von Produkten. Die Auswahl der richtigen Zuführ- und Vakuumgeräte gewährleistet einen effizienten, zuverlässigen und sicheren Verpackungsvorgang, der für die Einhaltung von Produktions- und Qualitätsstandards unerlässlich ist.