Mit der wirtschaftlichen Entwicklung und der Verbesserung des Lebensstandards gewann die Verpackung von Waren zunehmend an Bedeutung, und auch Abfüllmaschinen entwickelten sich stark weiter. Abfüllmaschinen bilden im Wesentlichen eine kleine Kategorie von Verpackungsmaschinen. Aus Sicht der Materialverpackung lassen sie sich in Flüssigkeitsabfüllmaschinen, Pastenabfüllmaschinen, Pulverabfüllmaschinen und Granulatabfüllmaschinen unterteilen. Aufgrund der Besonderheiten von Flüssigkeiten (wie Löslichkeit, Saugfähigkeit, einfache Herstellung und Transport usw.) macht die Herstellung von Verpackungsmaschinen zum Abfüllen von Flüssigkeiten einen großen Teil der Verpackungsmaschinen aus.

Die Abfüllmaschinen weltweit entwickeln sich in Richtung hoher Geschwindigkeit, Vielseitigkeit und Präzision. Derzeit können einige Abfüllanlagen für unterschiedliche Anforderungen und Umgebungen eingesetzt werden, beispielsweise für Glasflaschen und Kunststoffbehälter (Polyesterflaschen), kohlensäurehaltige und stille Getränke sowie für Heiß- und Kaltabfüllung.

Derzeit erreichen Abfüllmaschinen für kohlensäurehaltige Getränke eine Abfüllgeschwindigkeit von bis zu 2.000 Dosen/min. Die Füllventile der deutschen H&K-Abfüllmaschinen umfassen 165 Köpfe, die von SEN 144 Köpfe und die von Krones 178 Köpfe. Die Abfüllmaschine hat einen Durchmesser von bis zu 5 Metern und die Abfüllgenauigkeit liegt unter ±0,5 ml. Abfüllmaschinen für stille Getränke haben 50–100 Füllventile, die Abfüllgeschwindigkeit liegt bei bis zu 1.500 Dosen/min und die Durchlaufgeschwindigkeit der Abfüllmaschine beträgt 20–25 U/min, was 1-mal schneller ist. Sie können zum Heißabfüllen von Teegetränken, Kaffeegetränken, Sojamilch und Fruchtsaftgetränken verwendet werden. Ausländische Heißgetränke werden nach dem Verschließen nicht mehr sterilisiert. Kohlensäurehaltige Getränke werden seit über 20 Jahren gebraut. Die Karbonisierung bei Raumtemperatur kann die Getränkekosten senken und ist gut für die Umwelt. Das Stickstoffabfüllsystem für stille Getränke verwendet Druck- oder Flüssigstickstoff-Tropfverfahren, um das Inertgas flüssigen Stickstoff in die wandhängenden Aluminiumdosen oder PET-Flaschen zu leiten, sodass die zweiteiligen Aluminiumdosen und PET-Flaschen für stille Getränke wie Fruchtsaftgetränke verwendet werden können, während der Inhalt geschützt und der Nährstoffverlust reduziert wird. Derzeit werden Teegetränke in PET-Flaschen üblicherweise heiß abgefüllt. Um die Abfülltemperatur zu senken, den Geschmack der Teegetränke zu verbessern und die Hygiene und Sicherheit der Produkte zu gewährleisten, wurde ein PET-Harzformverfahren entwickelt, das eine Dampfsterilisation bei 130 °C und spezielle aseptische Abfüllverpackungsmaschinen verwendet. Gleichzeitig wird eine aseptische Verpackungstechnologie für zweiteilige dünnwandige Dosen für säurearme Getränke wie Eiskaffee entwickelt, um eine aseptische Verpackung dünnwandiger Dosen zu erreichen.

Auswahl der Füllmethode und der quantitativen Methode

Füllmethode

Aufgrund der unterschiedlichen physikalischen und chemischen Eigenschaften flüssiger Materialien gelten beim Befüllen unterschiedliche Füllanforderungen. Die folgenden Methoden werden üblicherweise verwendet, um flüssige Materialien aus Flüssigkeitsspeichern in Verpackungsbehälter zu füllen.

(1) Normaldruckfüllung

Bei der Normaldruckbefüllung wird das Eigengewicht der Flüssigkeit direkt genutzt, um unter atmosphärischem Druck in den Verpackungsbehälter zu fließen. Der Vorgang der Normaldruckbefüllung ist:

1) Flüssigkeitseinlass und -auslass: Flüssigkeit gelangt in den Behälter und gleichzeitig wird die Luft im Behälter abgesaugt.

2) Flüssigkeitszufuhr stoppen: Wenn die Flüssigkeit im Behälter die erforderliche Menge erreicht, wird die Flüssigkeitszufuhr gestoppt.

3) Restflüssigkeit ablassen: Die Restflüssigkeit im Luftrohr ablassen. Dieser Vorgang ist für Strukturen erforderlich, die Luft in die obere Luftkammer des Flüssigkeitsspeichers ablassen. Die Normaldruckbefüllung wird hauptsächlich zum Befüllen niedrigviskoser, gasfreier Flüssigkeiten verwendet.

(2) Isobare Füllung

Bei der isobaren Befüllung wird Druckluft in der oberen Luftkammer des Flüssigkeitsvorratstanks verwendet, um den Verpackungsbehälter aufzublasen, sodass der Druck nahezu ausgeglichen ist und die eingefüllte Flüssigkeit dann durch ihr Eigengewicht in den Behälter fließt.

Der Ablauf der isobaren Befüllung läuft wie folgt ab:

1) gleicher Druck

2) Flüssigkeitseinlass und Gasrückführung

3) Flüssigkeitszufuhr stoppen

4) Druck ablassen.

Die isobare Abfüllung eignet sich zum Abfüllen kohlensäurehaltiger Getränke wie Bier, Limonade usw., um den Verlust des enthaltenen Gases zu verringern.

(3) Vakuumfüllung

Vakuumbefüllung ist das Befüllen unter Bedingungen unterhalb des atmosphärischen Drucks. Es gibt zwei grundlegende Methoden: Die eine ist das Differenzdruckvakuum, das den Flüssigkeitsbehälter unter Normaldruck hält und nur das Innere des Verpackungsbehälters evakuiert, um ein bestimmtes Vakuum zu erzeugen. Die Flüssigkeit fließt durch den Druckunterschied zwischen den beiden Behältern in den Verpackungsbehälter. Die andere ist das Schwerkraftvakuum, das den Flüssigkeitsbehälter und den Verpackungsbehälter in einem nahezu gleichmäßigen Vakuumzustand hält. Die Flüssigkeit fließt durch ihr Eigengewicht in den Behälter. Differenzdruckvakuum wird derzeit in China häufig verwendet. Es ist einfach aufgebaut und zuverlässig im Betrieb.

Der Vorgang der Vakuumbefüllung läuft wie folgt ab:

1) Vakuumieren der Flasche

2) Flüssigkeitseinlass und Gasrückführung

3) Flüssigkeitszufuhr stoppen

4) Rückführung der Restflüssigkeit.

Die Vakuumabfüllung eignet sich zum Abfüllen von Flüssigkeiten mit hoher Viskosität und giftigen Flüssigkeiten. Diese Methode kann nicht nur die Abfüllgeschwindigkeit erhöhen, sondern auch den Kontakt und die Wechselwirkung zwischen der Flüssigkeit und der Restluft im Behälter reduzieren, was sich positiv auf die Produktkonservierung auswirkt. Sie kann auch die Verbreitung giftiger Gase und Flüssigkeiten begrenzen und so die Betriebsbedingungen verbessern. Sie ist jedoch nicht zum Abfüllen von alkoholischen Getränken mit aromatischen Gasen geeignet.

(4) Siphonbefüllung

Beim Siphonfüllen wird die Flüssigkeit nach dem Siphonprinzip durch das Siphonrohr in den Behälter gesaugt, bis der Flüssigkeitsstand beider Rohre gleich ist. Das Siphonfüllen eignet sich zum Befüllen niedrigviskoser Flüssigkeiten ohne Gas. Es ist einfach aufgebaut, die Füllgeschwindigkeit ist jedoch gering.

(5) Druckfüllung

Bei der Druckbefüllung wird der Kolben mithilfe mechanischer oder gashydraulischer Vorrichtungen hin- und herbewegt, um die Flüssigkeit mit hoher Viskosität aus dem Vorratsbehälter in den Kolbenzylinder zu saugen und anschließend in den zu befüllenden Behälter zu pressen. Diese Methode wird manchmal auch zum Abfüllen von Getränken wie Limonade verwendet und ermöglicht das direkte Abfüllen in die Flasche mithilfe der eigenen Luftkraft. Bei der Wahl der Abfüllmethode müssen neben den Viskositätseigenschaften der Flüssigkeit auch die Prozessanforderungen des Produkts sowie Aufbau und Funktionsweise der Abfüllanlage sorgfältig analysiert werden. Gleichzeitig ist während des Abfüllvorgangs der Kontakt zwischen Flüssigkeit und Luft zu reduzieren und der Einfluss von Restluft im Flaschenhals zu eliminieren.

Quantitative Methoden

Bei der quantitativen Messung von Flüssigkeiten wird meist die volumetrische quantitative Methode verwendet, die grob in die folgenden drei Typen unterteilt werden kann.

(1) Quantitative Methode zur Flüssigkeitsstandskontrolle Bei der quantitativen Methode zur Flüssigkeitsstandskontrolle wird der quantitative Wert durch Kontrolle des Flüssigkeitsstands des zu befüllenden Behälters während des Befüllens erreicht.

(2) Quantitative Bechermethode Bei der quantitativen Bechermethode wird die Flüssigkeit zunächst in den quantitativen Becher eingespritzt und anschließend gefüllt. Wenn kein Flüssigkeitsverlust berücksichtigt wird, sollte das jedes Mal eingefüllte Flüssigkeitsvolumen dem entsprechenden Volumen des quantitativen Bechers entsprechen.

(3) Quantitative Pumpenquantitative Methode Die quantitative Pumpenquantitative Methode ist eine quantitative Methode, die eine mechanische Druckfüllung verwendet. Das Volumen des jedes Mal eingefüllten Materials ist proportional zum Hin- und Herhub des Kolbens.

Vergleicht man die drei oben genannten quantitativen Methoden, wird schnell klar, dass die zweite Methode direkt von der Volumengenauigkeit der Flasche und dem Versiegelungsgrad der Flaschenmündung beeinflusst wird. Daher ist ihre quantitative Genauigkeit gering, obwohl sie einfach aufgebaut ist und auch heute noch verwendet wird. Bei der Wahl einer quantitativen Methode ist zunächst die vom Produkt geforderte Genauigkeit zu berücksichtigen. Die quantitative Genauigkeit hängt vom Produkt ab. Je teurer das Produkt, desto geringer sollte der Messfehler sein. Darüber hinaus sollten auch die Prozesseigenschaften der Flüssigkeit selbst bei der Wahl einer quantitativen Methode berücksichtigt werden.

Kundenspezifische Abfüllmaschine

1. Funktions- und Anwendungsbereich festlegen

Die meisten frühen Abfüllmaschinen hatten nur eine Funktion, was die Konstruktion vereinfachte und den Erfolg steigerte. Die Kombination mehrerer Maschinen und Prozesse zu einem Paket ermöglicht erhebliche wirtschaftliche Vorteile.

Bei der Bestimmung der Funktionen und des Anwendungsbereichs einer Abfüllmaschine müssen zwei Aspekte berücksichtigt werden:

(1) Zuverlässigkeit. Generell gilt: Mit zunehmenden Funktionen steigt auch die Anzahl der Abfüllvorgänge und damit auch die Ausfallwahrscheinlichkeit. Daher kann eine Kombination der Einzelfunktionsabfüllung zu einer multifunktionalen Abfüllmaschine nur dann in Betracht gezogen werden, wenn der Betrieb stabil und zuverlässig ist.

(2) AnpassungsfähigkeitDer Anwendungsbereich einer Abfüllmaschine ist begrenzt. Je mehr Funktionen die Maschine hat, desto komplexer ist ihr Aufbau. Daher werden multifunktionale Abfüllmaschinen oft in kombinierter Form konzipiert, und einige kombinierte Komponenten können flexibel an die unterschiedlichen Bedürfnisse der Benutzer angepasst oder ergänzt werden.

2. Prozessanalyse

Die Prozessanalyse dient der Untersuchung, Analyse und Festlegung der Prozessmethoden für die konzipierten Verpackungsmaschinen, um den erwarteten Verpackungsprozess zu gewährleisten. Dabei sind verschiedene Aspekte zu berücksichtigen:

Verpackungsmethode

(1) Die Sicherstellung der Füllqualität hat Priorität. Unabhängig von der verwendeten Füllmethode muss die Füllqualität gewährleistet sein. (2) Wenn mehrere Methoden zur Auswahl stehen, sollte diejenige gewählt werden, die am einfachsten umzusetzen ist.

Maschinentyp

(1) Wählen Sie den Maschinentyp basierend auf der Anzahl der Füllantriebe. (2) Wählen Sie den Maschinentyp basierend auf der Produktivität.

Verpackungsabläufe, Verpackungstechnik und Anzahl der Arbeitsplätze

(1) Unter Verpackungsabläufen versteht man die Reihenfolge, in der Verpackungsvorgänge durchgeführt werden. Die Verpackungsmethode bestimmt häufig die Verpackungsabläufe.

(2) Verpackungsprozessweg: umfasst den Versorgungsweg der Verpackungsmaterialien und Verpackungsgegenstände sowie deren Transportweg während des Verpackungsprozesses und den Ausgabeweg der verpackten Produkte.

Bewegungsanforderungen und Mechanismusauswahl Analysieren und bestimmen Sie die Bewegungsanforderungen für den Aktuator basierend auf den gegebenen Funktionen, Anwendungsbedingungen und -umfang sowie Prozessmethoden und schließen Sie dann die Mechanismusauswahl und deren Integration ab.

3. Gesamtlayout

Das Gesamtlayout bezieht sich auf die sinnvolle Konfiguration der relativen räumlichen Positionen der relevanten Komponenten der Abfüllmaschine.

(1) Anordnung der Aktuatoren

(2) Auslegung des Übertragungsnetzes

(3) Regelung der Betriebsbedingungen

(4) Auswahl der Supportform

(5) Zeichnung des Gesamtlayouts

4. Formulieren Sie die wichtigsten Arbeitsparameter

Die wichtigsten technischen Parameter der Abfüllmaschinen:

- Institutionelle Parameter

- Bewegungsparameter

- Leistungsparameter

- Prozessparameter

5. Angebot

Beispiel:Anwendung: Verpackung von niedrigviskosen, nicht kohlensäurehaltigen flüssigen Getränken (wie Mineralwasser, Getränke usw.).

Verpackungsspezifikationen: Abfüllung von Mineralwasser/Getränken.

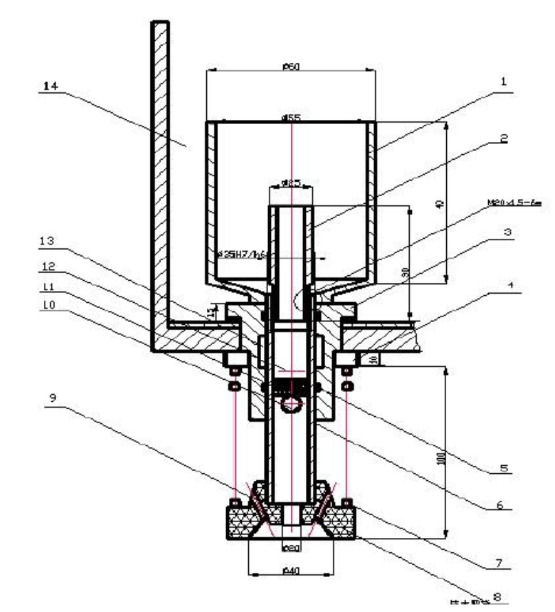

Spezifikationen der Füllflasche: Füllvolumen 600 ml, Durchmesser 60 mm. Verpackungsmaterial: Plastikflasche/Glasflasche.

Abfüllleistung: >100.000 Flaschen/Tag. Abfüllzeit: <12s/Zeit

Designanforderungen: einfache Struktur, niedrige Kosten, gute Arbeitsstabilität, leicht zu steuern.

Wichtigste technische Indikatoren der Abfüllmaschine: (1) Die Viskosität der Füllflüssigkeit liegt unter 1 Pa.s. (2) Füllgeschwindigkeit 6-mal/min. (3) Größenbereich des Füllbehälters: Höhe 20–200 mm, Querschnittsdurchmesser < 70 mm. (4) Systemdruck: 0,5–3 MPa.

Sie können Ihre Anforderungen auswählen und wir stellen Ihnen die am besten geeignete Konservenmaschine zur Verfügung. Zögern Sie nicht, jetzt den Kundenservice zu kontaktieren.