In der modernen Verpackungsindustrie werden verschiedene Maschinen eingesetzt, um Prozesse zu automatisieren und sicherzustellen, dass Produkte für den Vertrieb ordnungsgemäß etikettiert, versiegelt und geschützt sind. Etikettiermaschinen, Schrumpfverpackungsmaschinen, Versiegelungsmaschinen und Umreifungsmaschinen erfüllen wichtige Funktionen in der Verpackungslinie, optimieren die Effizienz und gewährleisten die Produktintegrität. Vom Anbringen von Etiketten auf Behältern über das dichte Umschrumpfen von Folien bis hin zur Transportsicherung von Kartons tragen diese Maschinen dazu bei, die Verpackungsqualität zu verbessern und die Produktion zu optimieren. Das Verständnis der Funktionen, Typen und Anwendungen der einzelnen Maschinen ist entscheidend für Unternehmen, die ihre Verpackungsprozesse verbessern und Industriestandards erfüllen möchten.

Etikettiermaschine

Eine Etikettiermaschine ist eine Maschine, die Etiketten mit Namen, Zutaten, Funktionen, Verwendungs- und Öffnungsmethoden, Markenmustern usw. der Lebensmittel im Verpackungsbehälter an einer bestimmten Stelle des Behälters anbringt. Siehe Abbildung der Etikettiermaschine.

Es gibt viele Arten von Etikettiermaschinen, je nach Verpackungszweck, Art des verwendeten Verpackungsbehälters und Art des Etikettierklebstoffs.

Häufig verwendete Etikettiermaschinen werden wie folgt klassifiziert:

(1) Je nach Automatisierungsgrad des Vorgangs werden sie in halbautomatische Etikettiermaschinen und automatische Etikettiermaschinen unterteilt.

(2) Je nach Behältertyp können sie in Etikettiermaschinen für runde Dosen aus verzinntem dünnem Stahlblech, Etikettiermaschinen für Glasflaschen und Dosen usw. unterteilt werden.

(3) Je nach Bewegungsrichtung des Behälters können sie in horizontale und vertikale Etikettiermaschinen unterteilt werden. (4) Je nach Bewegungsform des Behälters können sie in Durchlauf-Etikettiermaschinen und Drehteller-Etikettiermaschinen unterteilt werden.

Häufig verwendete Etikettiermaschinen sind wie folgt: (1) Portaletikettiermaschine; (2) Etikettiermaschine mit rotierender Gabel; (3) Etikettier- und Pressetikettiermaschine mit Vakuumsaugfunktion; (4) Rotationsetikettiermaschine; (5) Vakuumtrommeletikettiermaschine usw.

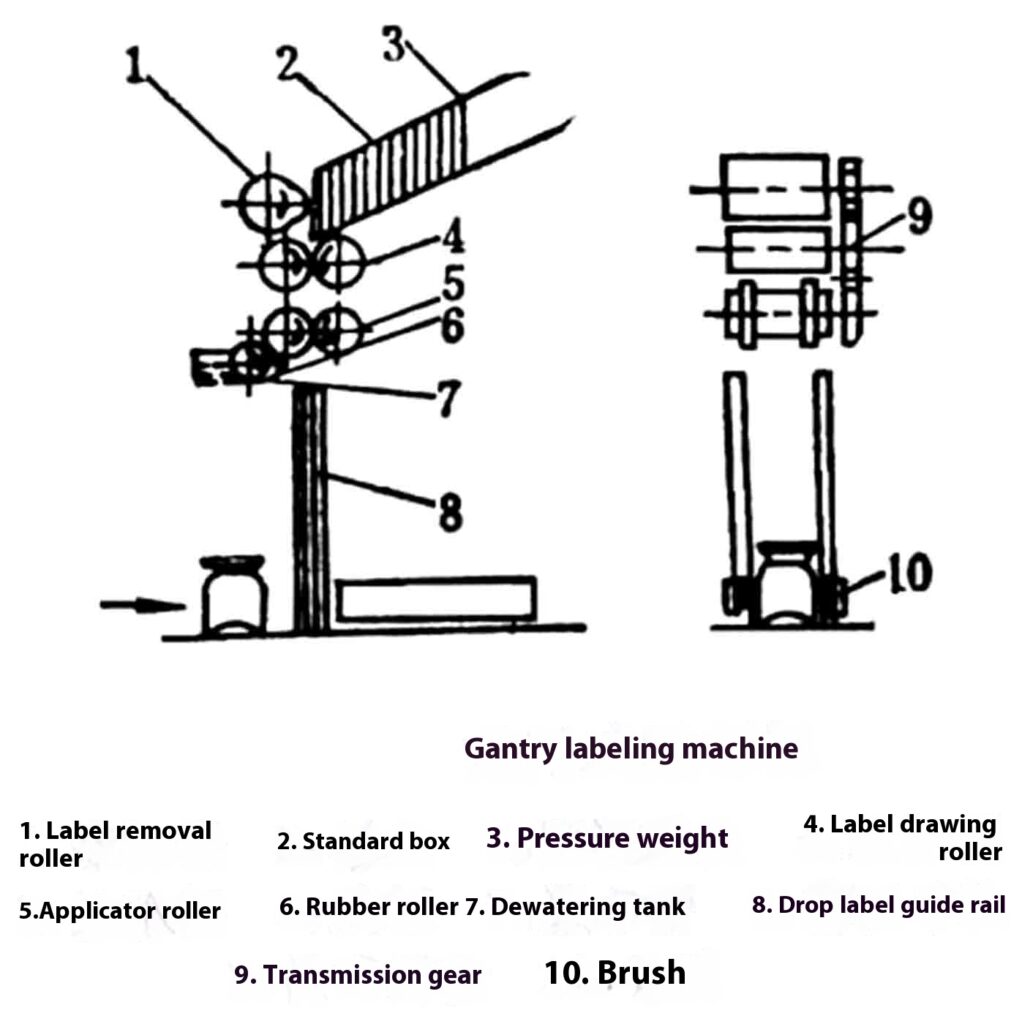

Portal-Etikettiermaschine

Wie in der Abbildung dargestellt, wird das Etikett im Etikettenkasten 2 aufbewahrt; es wird durch das Gewicht 3 angepresst und gleitet die Schräge hinunter. Die Etikettenaufnahmerolle 1 rotiert kontinuierlich und entnimmt die Etiketten einzeln. Sie passieren die Etikettenzugrolle 4 und die Beschichtungsrolle 5 nach unten, beschichten sie mit Klebstoff und führen sie anschließend in die Etikettenabwurfführung 8 ein, wo sie aufrecht gehalten werden. Wenn die Flasche vom Förderband durch das Portal, d. h. die Etikettenabwurfführung, geführt wird, wird das Etikett von der Flasche mitgenommen, passiert den Kanal zwischen den beiden Bürstenreihen 10 und wird von der Bürste auf der Flaschenoberfläche glatt gestrichen.

Diese Etikettiermaschine eignet sich nur zum Aufkleben von Etiketten mit einer Breite, die etwa dem halben Flaschenumfang entspricht. Sie ist nicht für zu breite oder zu schmale Etiketten geeignet und kann nur auf zylindrische Flaschen geklebt werden. Die Produktionskapazität beträgt etwa 1500 bis 1800 Flaschen pro Stunde und ist somit für kleine und mittlere Lebensmittelfabriken geeignet.

Etikettiermaschine mit rotierender Gabel

Wie in der Abbildung dargestellt, rotiert die Drehgabel 7 intermittierend. In der in der Abbildung dargestellten Position wird sie von der Leimwalze 6, der Walze 5 und der Beschichtungswalze 3 im Leimbehälter 2 mit Leim bestrichen. Dreht sich die Drehgabel nach oben, wird ein Etikett aus dem Etikettenbehälter 4 entnommen. Dreht sich die Gabel nach unten, schiebt der Flaschenschieber 1 die Flasche durch die Gabel und klebt sie anschließend mit der Bürste am Flaschenkörper fest.

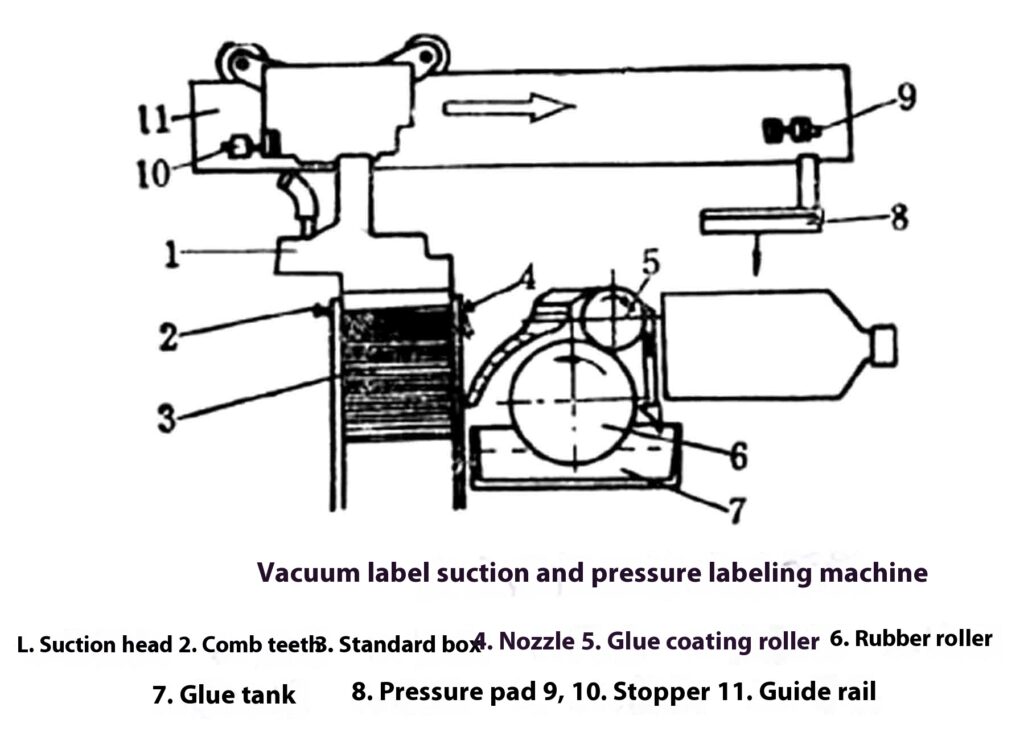

Vakuum-Etiketten-Saug- und Pressetikettiermaschine

Die Abbildung zeigt einen Vakuum-Etikettensaugkopf 1, einen Etikettenkasten 3, je eine Leimrolle 5 und 6, ein Druckkissen 8 und eine Führungsschiene 11. Der Etikettensaugkopf bewegt sich entlang der Führungsschiene nach links und rechts und wird durch die Pufferblöcke 9 und 10 begrenzt. Befindet sich der Saugkopf in der linken Endposition, wird das Vakuum eingeschaltet und ein Etikett aus dem Etikettenkasten gesaugt. Um sicherzustellen, dass jeweils nur ein Etikett angesaugt wird, befinden sich am oberen Teil des Etikettenkastens eine Düse 4 und ein Kamm 2. Nach der Entnahme des Etiketts bewegt sich der Etikettensaugkopf nach rechts, und die Leimrolle 6 und 5 tragen während der Bewegung Klebstoff auf das Etikett auf. Trifft der Saugkopf auf den Block 9, stoppt er und senkt sich, um das Etikett auf die Flasche zu befördern. Das Vakuum wird abgeschaltet, das Etikett wird an der Flasche befestigt, der Etikettensaugkopf kehrt zurück, und das Druckkissen 8 senkt sich, wobei das gummierte Druckkissen das Etikett auf die Flasche drückt. Die Etikettiermaschine verfügt über eine Produktionskapazität von 2.400 Flaschen pro Stunde und ist äußerst anpassungsfähig.

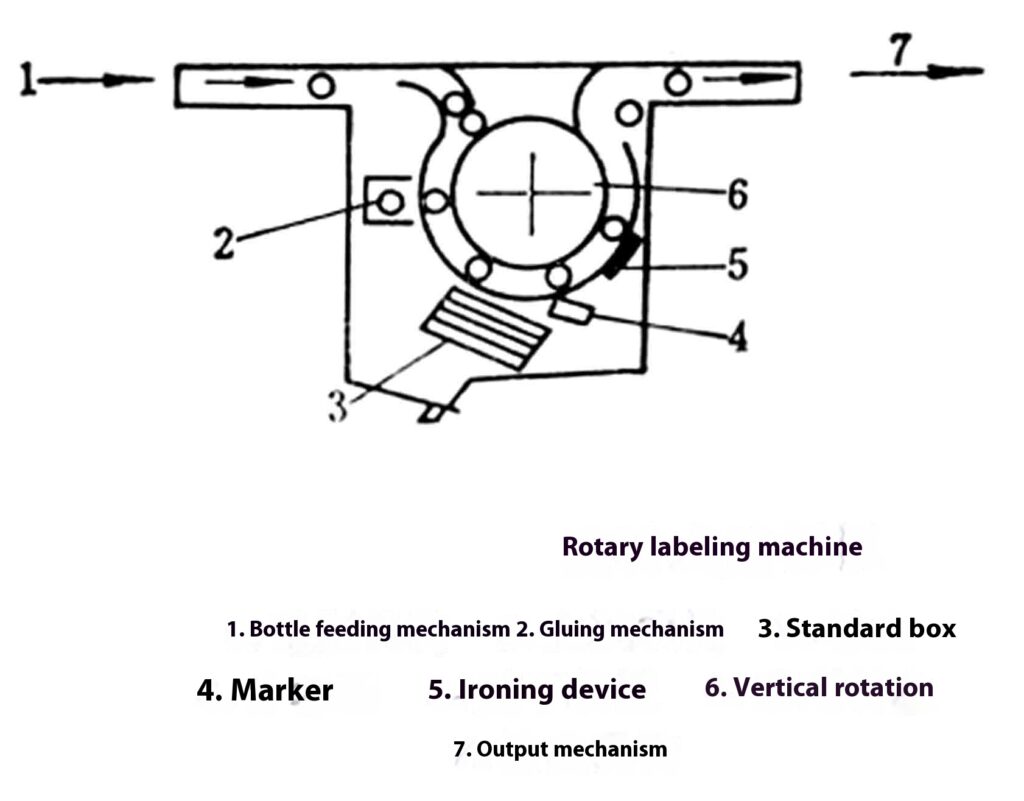

Rotationsetikettiermaschine

Es besteht aus einem Flaschenzuführmechanismus, einem vertikalen Drehtisch, einem Klebemechanismus, einem Etikettenkasten und einer Bügelvorrichtung, wie in der Abbildung dargestellt. Wenn es sich in eine bestimmte Position dreht, sind die Klebe-, Etikettier- und Beruhigungsarbeiten abgeschlossen und anschließend wird es über das Förderband ausgesandt.

Vakuum-Fassetikettiermaschine

Arbeitsablauf: Flaschen und Dosen werden über das Plattenförderband 1 transportiert. Anschließend werden die Flaschen in Reihen durch einen bestimmten Abstand voneinander getrennt und über die Flaschenförderschnecke 2 zur Vakuumtrommel 3 befördert. Sobald die Flaschen die Flaschenförderschnecke 2 durchlaufen, wird die „Keine Flasche, kein Etikett“-Vorrichtung ausgelöst und der Stromkreis unterbrochen. Zu diesem Zeitpunkt führt der Etikettenkasten 6 eine normale Schwing- und Bewegungskombination zum Entfernen des Etiketts aus. Die Vakuumtrommel 3 dreht sich gegen den Uhrzeigersinn. Auf ihrer zylindrischen Oberfläche befinden sich sechs Etikettierbereiche.

Jeder Abschnitt verfügt über eine Gruppe von Vakuumöffnungen, die der Etikettenentfernung dienen. Das An- und Abschalten des Vakuums erfolgt durch die Bewegung des Schiebers in der Vakuumtrommel. Bei der Flaschenzufuhr nähert sich der Etikettenkasten 6 der Trommel, und die Rolle an der Halterung des Etikettenkastens berührt das Ventil des Schiebers der Vakuumtrommel. Dadurch wird die Vakuumtrommel mit der entsprechenden Vakuumöffnung am Etikettenkasten verbunden und ein Etikett vom daran befestigten Etikettenkasten 6 angesaugt. Anschließend entfernt sich der Etikettenkasten von der Trommel, und der Etikettierabschnitt mit dem Etikett durchläuft die Codedruckvorrichtung 5 und die Leimauftragsvorrichtung 4. Das Fabrikdatum und die entsprechende Leimmenge werden jeweils aufgedruckt. Die Trommel dreht sich weiter, und das mit Leim beschichtete Etikett trifft auf die von der Flaschenförderschnecke 2 zugeführte Flasche. Daher sollte die Geschwindigkeit der Flaschenförderschnecke optimal auf die Rotationsgeschwindigkeit der Trommel abgestimmt sein, damit Flasche und Etikettierstation der Trommel präzise aufeinandertreffen. Zu diesem Zeitpunkt schaltet das Ventil in der Trommel die Vakuum-Etiketten-Saugöffnung von der Vakuumverbindung auf die direkte Verbindung zur Atmosphäre um. Das Etikett verliert die Vakuumsaugkraft, löst sich frei von der Vakuumtrommel und haftet an der Flasche. Beim Zusammentreffen von Flasche und Etikett verkeilt sich die Flasche zwischen dem Gummiteil der Trommel und dem Moosgummi 8. Angetrieben durch die Reibung der Trommel beginnt sich die Flasche um die eigene Achse zu drehen, und das Etikett wird auf die Flasche gerollt.

Die etikettierte Flasche wird vom Plattenförderband weiter vorwärts transportiert und gelangt in den Kanal, der vom Reibeförderband 7 und dem zweiten Schwammgummikissen gebildet wird. Die Flasche wird nach vorne gerieben und das Etikett wird flacher und fester gerollt.

Schrumpfverpackungsmaschine

Bei der sogenannten Schrumpfverpackung (auch Schrumpfverpackung oder Wärmeschrumpfverpackung genannt) wird wärmeschrumpfbare Kunststofffolie als Verpackungsmaterial zum Verpacken von Gegenständen verwendet. Anschließend wird die Verpackung schnell durch eine kastenförmige Heizkammer (einen Schrumpftunnel) bei einer bestimmten hohen Temperatur geführt. Durch die schnelle Wärmebehandlung schrumpft die Verpackungsfolie von selbst in einem bestimmten Verhältnis und schmiegt sich eng an den verpackten Gegenstand an, was den Transport oder Verkauf erleichtert.

Es zeigt sich, dass die Leistungsfähigkeit von Kunststofffolien bei Schrumpfverpackungen eine entscheidende Rolle spielt. Kunststofffolien werden üblicherweise durch Extrusion, Kalandrieren und Lösungsmittelgießen hergestellt. Schrumpffolien sind Folien (oder Schlauchfolien), die auf diese Weise hergestellt werden und anschließend mehrmals in Längs- oder Querrichtung gedehnt werden, sodass sich die Molekülkette bzw. die spezifische Kristallebene der Folie parallel zur Folienoberfläche ausrichtet, was ihre Festigkeit und Transparenz erhöht. Gleichzeitig erhöht sich bei einer bestimmten Temperatur beim Dehnen der Folie das Dehnungsverhältnis der Folie vor dem Erstarren auf 1:4 bis 1:7 (das Dehnungsverhältnis herkömmlicher Folien beträgt 1:2), wodurch die Folie beim Verpacken die erforderliche Wärmeschrumpfleistung aufweist.

Schrumpffolien werden je nach Herstellungsverfahren und Anwendungsbereich grob in zwei Kategorien eingeteilt: Eine besteht darin, dass die Dehnung der Folie in Längs- und Querrichtung während der Verarbeitung nahezu gleich ist. Dies wird als biaxiale Stretch-Schrumpffolie bezeichnet. Die andere besteht darin, dass die Folie während der Herstellung nur in eine Richtung gedehnt wird. Dies wird als uniaxiale Stretch-Schrumpffolie bezeichnet.

Der Anwendungsbereich biaxialer Folien ist sehr breit und kann zum Verpacken von frischen Lebensmitteln oder zum Verpacken von Lebensmittelschalen usw. verwendet werden. Einachsige Folien werden häufig für Schrumpfverpackungen und Etikettenverpackungen aus Schlauchfolie verwendet, beispielsweise für Etikettenverpackungen mit Weinbehältern, versiegelte Verpackungen mit Plastikflaschen- und Glasflaschenverschlüssen und Schlauchverpackungen mit Hülsen für frisches Obst und Gemüse.

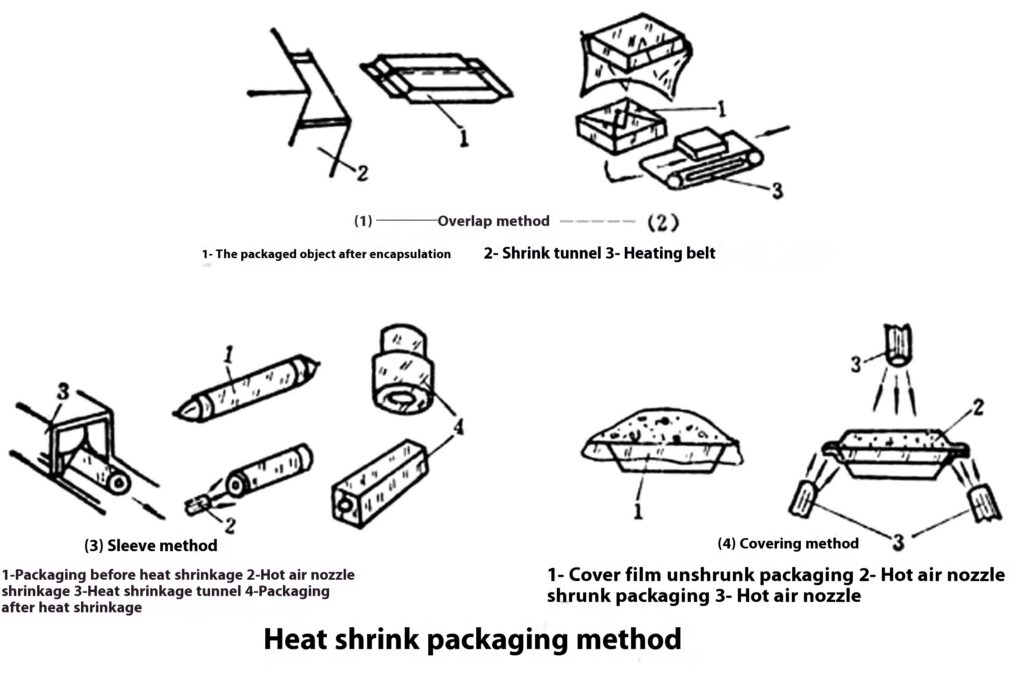

Es gibt drei Methoden der Schrumpfverpackung: (1) Überlappungs-Schrumpfverpackungsmethode; (2) Hülsen-Schrumpfverpackungsmethode; (3) Deckel-Schrumpfverpackungsmethode

Es gibt zwei Methoden zum Erhitzen von Schrumpffolie: Schrumpftunnel und Heißluftpistole.

Schrumpfverpackungsmethode

(1) Überlappmethode. Wie in den Abbildungen (1) und (2) gezeigt, wird das verpackte Objekt in einen Schrumpffolienbeutel 1 gelegt, versiegelt und durch einen Heizkanal 2 geschrumpft. Oder wie in Abbildung (2) gezeigt, wird das verpackte Objekt mit einer Schrumpffolie abgedeckt, von den vier Ecken bis zum Boden des verpackten Objekts in eine Form 1 gefaltet und dann auf einem beheizten Förderband 3 geschrumpft.

(2) Hülsenmethode. Umwickeln Sie zylindrische oder rechteckige Lebensmittel mit schlauchförmiger Schrumpffolie. Rollen Sie die Folie etwa 20 mm weit ein und lassen Sie in Längsrichtung einen Rand von 30–50 mm frei. Erhitzen und verschließen Sie zunächst die beiden Enden und schrumpfen Sie dann das Ganze, wie in Abbildung (3) dargestellt.

(3) Abdeckmethode. Sie wird für Verpackungsbehälter mit Kanten verwendet. Dabei wird der untere Rand des Behälters oder der Schale erhitzt und geschrumpft. Siehe Abbildung (4).

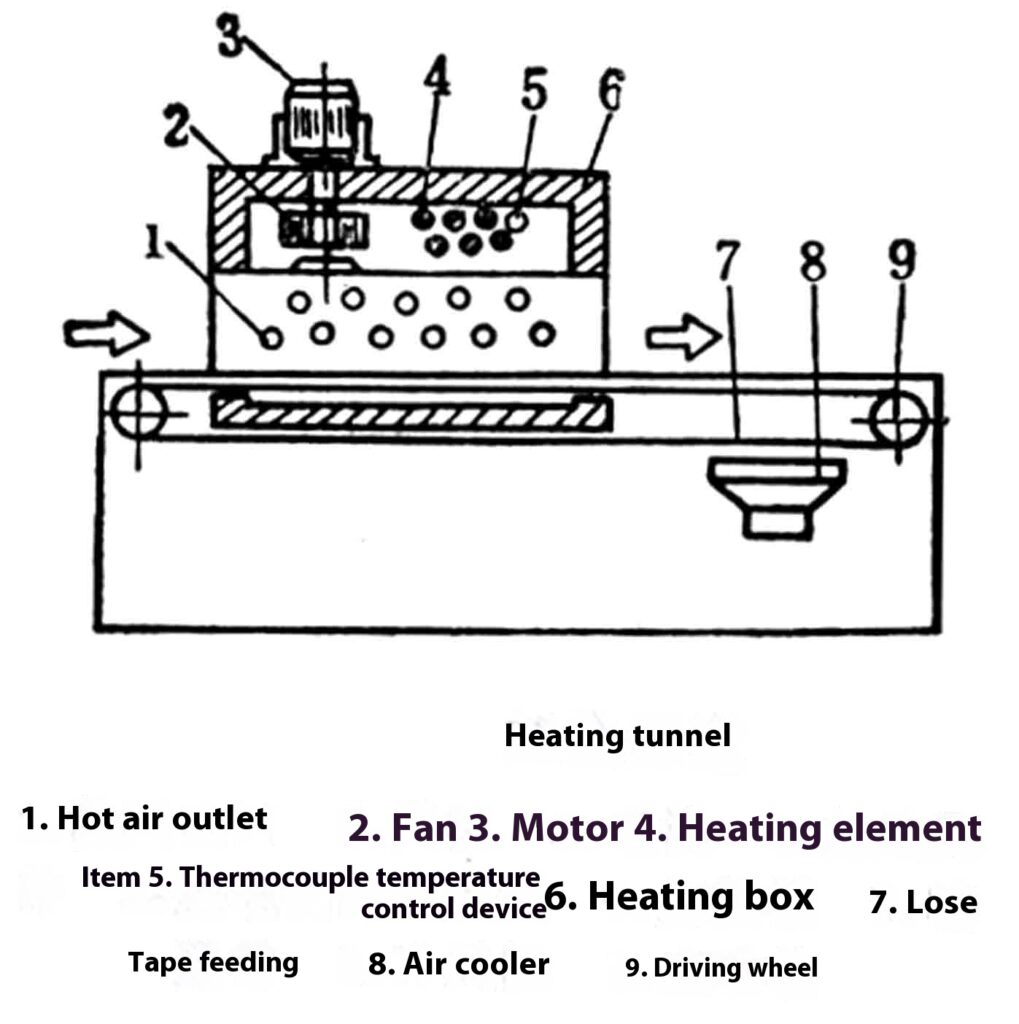

Wärmeschrumpf-Heizmethode

(1) Schrumpfkanalheizung (siehe Abbildung). Sie besteht aus einem mit Isoliermaterial ausgekleideten Heizkasten 6, einem Förderband 7, einem Antriebsrad 9 und einem Kaltluftgebläse 8. Im Heizkasten befindet sich kein Heizelement 4. Die Warmluftzirkulation erfolgt über den Ventilator 2 und das Temperaturregelgerät 5. Die Verpackung wird über das Förderband zugeführt und erwärmt sich beim Durchlaufen des Kanals. Um die Verpackungsfolie gleichmäßig zu erwärmen, sorgt ein elektrischer Ventilator für die Luftzirkulation. Die Temperatur im Kasten wird durch das Temperaturregelgerät stabilisiert (Temperaturdifferenz: ± 5 Grad). Nach dem Erhitzen und Schrumpfen kühlt das Kaltluftgebläse die Verpackung ab.

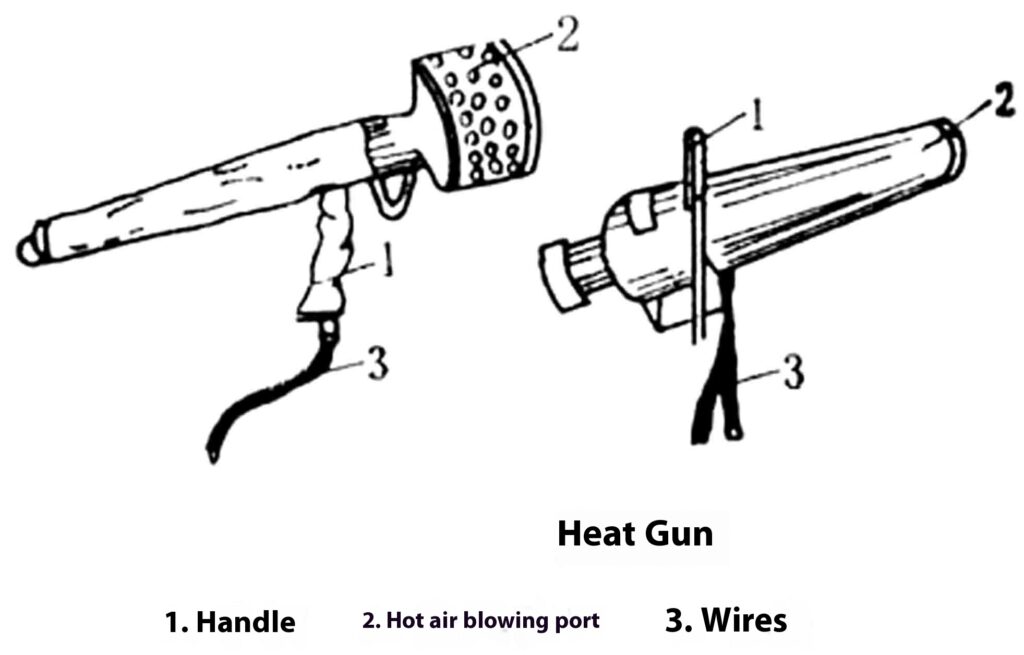

(2) Manuelles Erhitzen mit einem Heißluftgebläse Für Schrumpfverpackungen mit kleinen Chargen, die nicht für den Bau eines eigenen Heizkanals geeignet sind, kann ein Heißluftgebläse zum manuellen Erhitzen verwendet werden. Der Aufbau des Heißluftgebläses ist in der obigen Abbildung dargestellt.

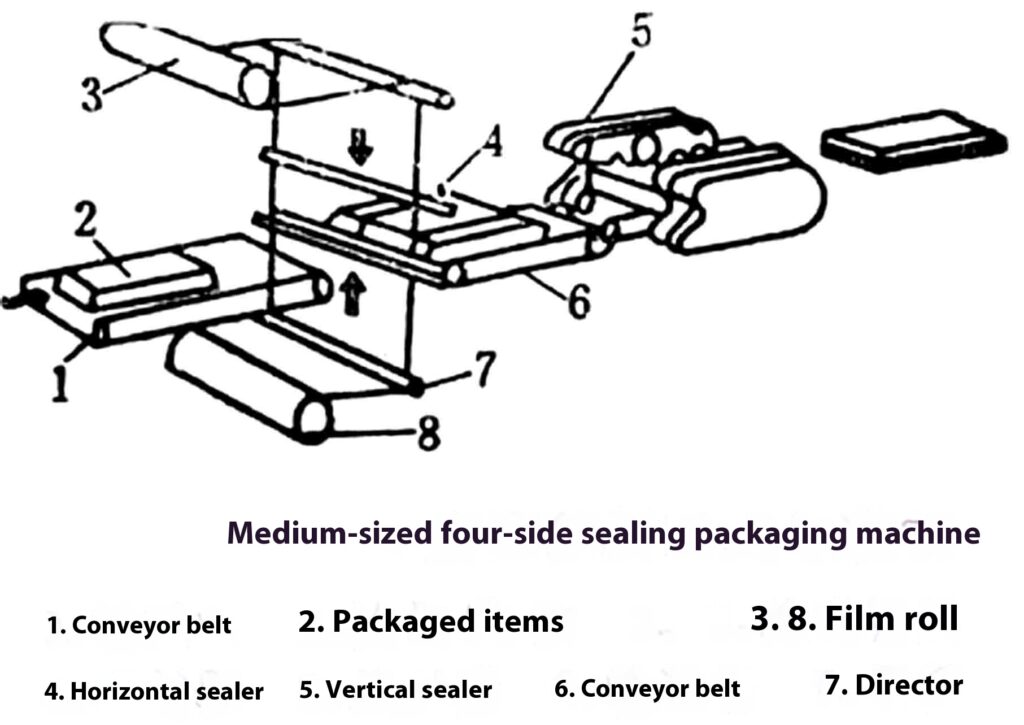

Mittelgroße Vierseitensiegel-Verpackungsmaschine

Für Verpackungen mit einer Größe von 200–500 mm Breite und 250–1500 mm Länge kann eine mittelgroße Vierrandsiegel-Verpackungsmaschine wie in der Abbildung gezeigt verwendet werden.

Die oberen und unteren Folienrollen 3 und 8 werden über die Führungsrolle 7 zum Querschweißgerät 4 geführt, wo sie heißversiegelt werden. Das Material 2 wird über das Förderband 1 zugeführt. Nachdem es eine vorgegebene Länge an der Folie entlanggelaufen ist, wird das Querschweißgerät aktiviert, um die Querversiegelung der vorderen und hinteren Verpackungen abzuschließen und diese abzutrennen (es ist auch möglich, die Querversiegelung erst nach der Längsversiegelung abzuschließen und die Verpackungen abzutrennen). Anschließend verschließt das bandartige Längsschweißgerät 5 die beiden Seitenschweißungen und führt die Verpackungen anschließend zum Erhitzen und Schrumpfen zu.

Externe Verpackungsmaschinen

Im Zuge der Mechanisierung der Lebensmittelverpackungen entwickelte sich die Mechanisierung von Lebensmittelverpackungen und Innenverpackungen bereits früher und bildete nach und nach eine komplette Produktionslinie mit den Verarbeitungsmaschinen des vorherigen Prozesses. Die Maschinen für Außenverpackungen haben sich in der modernen Zeit mit den dringenden Anforderungen der industriellen Produktionsentwicklung entwickelt. Die Mechanisierung der Außenverpackung kann nicht nur die Arbeitsintensität reduzieren, sondern auch die Arbeitseffizienz erheblich verbessern.

Der Umverpackungsprozess umfasst im Allgemeinen vier Schritte: Vorbereitung der Umverpackungskartons (z. B. Öffnen und Formen gestapelter, flach gefalteter Kartons); Verpacken von Lebensmittelbehältern; Verschließen der Kartons; Bündeln sowie vier weitere Prozesse. Die Maschinen, die diese vier Schritte ausführen, heißen Kartonformmaschinen, Kartoniermaschinen, Kartonverschließmaschinen und Bündelmaschinen (oder Verschnürmaschinen). In der heutigen Zeit, in der diese Maschinen kontinuierlich verbessert und weiterentwickelt werden, sind vollautomatische Verpackungslinien entstanden, die das Anordnen, Verpacken und Bündeln verpackter Lebensmittel kombinieren, d. h. kleine Lebensmittelstücke in Kartons zusammenfassen, sodass Verschließen und Bündeln in einem Schritt erfolgen.

Da es sich bei Verpackungsbehältern um Dosen, Flaschen, Beutel, Schachteln, Becher usw. handelt und diese unterschiedliche Formen und Materialien aufweisen, gibt es viele Arten und Modelle von Umverpackungsmaschinen. Da sich die Vorgänge bei der Umverpackung jedoch auf die vier oben genannten Aspekte beschränken, sind die Arbeitsprinzipien und Betriebsverfahren vieler ähnlicher Maschinen ähnlich.

Kartonverpackungsmaschine

Eine Kartonverpackungsmaschine verpackt üblicherweise Dosen, Flaschen, Beutel, Schachteln usw. verpackter Produkte in Wellpappekartons. Die Verpackungsmethode variiert je nach Form und Anforderungen des Produkts. Beispielsweise stehen Flaschenprodukte in der Regel aufrecht und werden nach dem gegenseitigen Schieben in den Kanal eingeführt, um die gewünschte Anordnung zu bilden. Anschließend werden sie vertikal von oben nach unten oder von unten nach oben in den Karton geschoben.

Konservenprodukte können ähnlich wie die oben genannten Flaschenprodukte verpackt werden. Konservenprodukte können auch horizontal durch den Trennsteg gerollt werden. Die so entstandene Anordnung entspricht genau der Position der Öffnungsseite des Kartons. Die liegenden, ordentlich angeordneten Dosen werden horizontal in den Karton geschoben. Bei Kartons mit einer Öffnung an einer Seite werden die Dosen vertikal in den Karton geschoben oder gegriffen.

Auch die Kartonverpackungsmaschine für Milchprodukte in Kartons ist eine Sondermaschine. Bei dieser Art von Kartonverpackungsmaschine wird der Karton mithilfe eines Greifers vertikal in den Karton gepackt, vertikal in einer bestimmten Anordnung gesammelt und mithilfe einer Maschine zum festgelegten Zeitpunkt an die gewünschte Position geschoben.

Es gibt viele Arten von Kartoniermaschinen, die sich grob in drei Kategorien unterteilen lassen:

(1) Kartoniermaschine für Wellpappkartons. Die flachen Wellpappkartons werden auf einem Gestell gestapelt und gefaltet. Jedes Mal, wenn ein Bogen verschickt wird, wird er zu einem Karton aufgerichtet, mit den verpackten Lebensmitteln befüllt und anschließend verschlossen. Die Lebensmittel werden manuell oder automatisch in den Karton gegeben.

(2) Maschine zum Formen von Wellpappkartons. Der Wellpappkarton wird wie beim ersten Typ geformt. Während des Transports wird die Kartonzuführmaschine gleichzeitig mit dem Förderband betrieben, das die verpackten Lebensmittel zuführt. Die Lebensmittel werden eingefüllt und anschließend versiegelt.

(3) Verpackungsmaschine für Wellpappekartons. Diese Maschine legt die einzelnen Wellpappebögen mit Falzlinien einzeln auf einem Gestell ab, schiebt die verpackten Lebensmittel auf einen bestimmten Teil des Kartons und formt den Karton entsprechend der Falzlinie. Anschließend wird der Karton mit Klebstoff versiegelt. Nach dem Verschließen wird der Karton entladen. Dies wird allgemein als Push-Wrapping-Verfahren bezeichnet.

Da der Zweck der Verpackung darin besteht, Lebensmittel vor Transportschäden zu schützen, sie unbeschädigt beim Verkäufer auszuliefern und das Auspacken vor dem Verkauf zu erleichtern, muss die Verpackungstechnologie kontinuierlich verbessert werden.

Je nach Vorgang beim Verpacken kann in folgende Maschinen unterschieden werden: Faltverpackungsmaschine, Pressverpackungsmaschine, Fallverpackungsmaschine.

Versiegelungsmaschine

Die Siegelmaschine ist ein pneumatisches automatisches Siegelgerät. Sie dient zum Versiegeln und Etikettieren von Kartons, die mit Konserven oder anderen verpackten Lebensmitteln gefüllt sind.

Die Struktur der Maschine besteht hauptsächlich aus Walzen, Hubhülsenzylindern, Stufenförderern, Falzzungen, oberen und unteren Papierfachgestellen, oberen und unteren Wasserzylindern, Druckwalzen, oberen und unteren Papierschneidern, pneumatischen Systemen usw.

Der Hauptarbeitsvorgang der Maschine ist: Der mit Konserven, Beuteln, Schachteln und anderen verpackten Lebensmitteln gefüllte, offene Karton wird von der Kartonträgerplatte der Kartonverpackungsmaschine direkt auf die Walze der Maschine gedreht. Anschließend gibt der Bediener der Kartonverpackungsmaschine Druck ab, und der Karton gleitet entlang der schrägen Walze nach vorne und berührt den Fahrschalter. Zu diesem Zeitpunkt beginnt sich der Hubzylinder an der Unterseite der Walze durch die Einwirkung des pneumatischen Systems zu heben, und der Karton wird mithilfe des Stufenförderers an die Oberseite des Ringbalkens befördert. Sobald der Karton platziert ist, wird das Signal angeschlossen, der Aktionsbefehl ausgegeben und der Stufenförderer setzt sich in Bewegung.

Der Stufenfördermechanismus wird von einem Zylinder angetrieben, der zwei Schubstangen hin- und herbewegt. Bei jedem Karton führt er eine Hin- und Herbewegung aus und wird dann mithilfe der Schubklauen an der Schubstange schrittweise von einem Prozess zum nächsten geschoben. Der geöffnete Karton wird mithilfe der Schubklaue des Stufenförderers in den gewölbten Rahmen geschoben. Zuerst wird die kleine Faltzunge an der Rückseite des Kartons mithilfe des Falthakens geschwenkt, und während des Schiebevorgangs wird die Faltzunge an der Vorderseite des Kartons mithilfe der festen Faltvorrichtung geschlossen. Anschließend wird die große Faltzunge des Kartons mithilfe der Faltzungenplatten auf beiden Seiten geschlossen und mithilfe der Leitplatte am Ende flachgedrückt. Der Karton wird unter die Andruckrolle geschoben und zum nächsten Versiegelungsvorgang weitergeleitet. Das als Versiegelung verwendete Papierband wird auf der oberen Papierablage angebracht. Nachdem das Papierband durch die Halterung geführt wurde, wird es von der Wasserbeschichtungsvorrichtung benetzt und anschließend zum oberen Teil des Kartons geführt (der untere Teil des Kartons verfügt ebenfalls über eine Versiegelungsvorrichtung) und von der oberen Andruckrolle an den Karton gedrückt. Während der Karton von der Schubklaue des Förderbands vorwärts transportiert wird, wird das Papierband schrittweise von vorne nach hinten auf den Karton geklebt. Die Schubklaue des Stufenförderbands schiebt den Karton anschließend zum Papierschneideteil. Nach dem Anhalten des Kartons bewegt sich der Schneider nach unten (der untere Schneider nach oben), um das Papierband zu schneiden. Die beidseitig der Schneide angebrachten Rollen rollen dann die Papierbänder von der Rückseite des vorherigen Kartons und der Vorderseite des nächsten Kartons auf den Karton, sodass die oberen und unteren Versiegelungen eine „Tür“- und „U“-Form bilden und den Karton verschließen. Der versiegelte Karton wird anschließend von der Schubklaue zum nächsten Prozess transportiert. Bei Verwendung einer selbstklebenden Versiegelung kann auf die Wasserbeschichtungsvorrichtung verzichtet werden.

Zur Verbesserung der Produktionseffizienz werden in der Produktion im Allgemeinen automatische Kartonverschließmaschinen eingesetzt.

Umreifungsmaschine

Eine Umreifungsmaschine dient zum Umreifen von Kartons oder Packstücken unterschiedlicher Größe mit Seilen und Bändern. Umreifungsmaschinen haben sich rasant weiterentwickelt und sind in einer Vielzahl von Typen und Ausführungen erhältlich. Die wichtigsten Klassifizierungsmethoden für Maschinentypen sind: A Nach dem Automatisierungsgrad der Maschine wird in automatische und halbautomatische Umreifungsmaschinen unterschieden; B Nach der Einführmethode des Umreifungsbandes wird in Durchdringungs- und Wickelumreifungsmaschinen unterschieden; C Nach dem Material des Umreifungsbandes wird in Papierumreifungsmaschinen und automatische Umreifungsmaschinen unterschieden.

Abschluss

Der Einsatz von Etikettier-, Schrumpfverpackungs-, Versiegelungs- und Umreifungsmaschinen in der Verpackungsindustrie steigert die Geschwindigkeit, Genauigkeit und Effizienz von Verpackungsvorgängen erheblich. Ob präzise Etiketten auf Behältern, Schrumpffolien passend zu Produkten, sicheres Verschließen von Kartons oder Umreifen für den Transport – diese Maschinen arbeiten Hand in Hand und sorgen für eine sichere und professionelle Verpackung Ihrer Produkte. Mit der fortschreitenden Automatisierung werden Verpackungsmaschinen eine immer wichtigere Rolle bei der Optimierung von Produktionslinien und der Erfüllung der wachsenden Nachfrage nach hochwertigen Verpackungslösungen in allen Branchen spielen.